همه جوامع در نتیجه فعالیت های روزمره مواد زائدی تولید می کنند که ممکن است به صورت جامد، مایع و یا گاز باشند. مواد زاید مایع را در اصطلاح فاضلاب می گویند. فاضلاب اساساً همان آب مصرفی جوامع است که در نتیجه کاربردهای مختلف آلوده شده است.

ترکیب فاضلاب ورودی در سه جزء مشخصه های فیزیکی، شیمیایی و بیولوژیکی خلاصه می گردد:

- مشخصه های فیزیکی شامل: رنگ، کدورت، دما، بو، مواد جامد.

- مشخصه های شیمیایی شامل: مواد آلی (کربوهیدراتها، روغن و گریس، سموم، فنل ها، پروتوین ها، سورفاکتانتها)، مواد غیر آلی (قلیاها، کلریدها، فلزات سنگین، نیتروژن، فسفر، گوگرد) و گازها (هیدروژن، متان و اکسیژن) می باشد.

- مشخصه های بیولوژیکی شامل: تمامی باکتریها، کلیفرمها، تخم انگل ها و عوامل بیماریزای موجود در فاضلاب می باشد.

روشهای تصفیه فاضلاب :

بطورکلی روشهای تصفیه فاضلاب را می توان به سه دسته اصلی فیزیکی، شیمیایی و بیولوژیکی تقسیم بندی نمود. به ندرت اتفاق می افتد که یکی از روشهای گفته شده بتواند تمامی خواسته ها را از سیستم تصفیه برآورده سازد. بنابراین در اکثر موارد لازم است که ترکیبی از روشهای فوق استفاده شود. واحدهای تصفیه بر مبنای اصول کار یک یا ترکیبی از روش های به کار گرفته شده به منظور انجام عملیاتی خاص طراحی می گردند.

1. تصفیه فاضلاب فیزیکی:

در طی این فرایند از خواص فیزیکی مواد برای حذف آلاینده ها استفاده می شود. تجهیزاتی مانند آشغال گیر، دانه گیر، سیستم های ته نشینی و فیلتراسیون برای این منظور طراحی و ساخته شده است.

2. تصفیه فاضلاب شیمیایی:

در طی این روش برای حذف آلاینده های فاضلاب، از واکنشها و مواد افزودنی شیمیایی استفاده می گردد. مانند: انعقاد و لخته سازی پساب و فاضلاب، تغییر و تنظیم PH و سیستم های تبادل یونی.

3. تصفیه فاضلاب بیولوژیکی:

در این روش از فرایندهای بیولوژیکی برای حذف آلاینده ها استفاده می شود و میکرو ارگانیسم های زنده نقش اساسی تصفیه را به عهده دارند. این میکروارگانیسم ها خود به دو دستهی هوازی و بی هوازی طبقه بندی میگردند:

3-1) بی هوازی:

در فرایند تصفیه فاضلاب بی هوازی عملیات حذف آلاینده ها توسط میکروارگانیسمهای بی هوازی و بدون حضور اکسیژن صورت می پذیرد. مانند: روش UASB-FBR-ASBR و سپتیک تانکهای رایج.

3-2) هوازی:

در فرآیند تصفیه فاضلاب هوازی، میکرو ارگانیسم های هوازی جهت حذف آلاینده ها به اکسیژن نیاز دارند. مانند: لجن فعال، هوادهی گسترده RBC-MBR- و SBR

معرفی فرآیند تصفیه فیزیکی:

روشهای فیزیکی روشهایی هستند که در آنها از نیروهای فیزیکی برای جداسازی مواد از جریان فاضلاب استفاده می شود. بدلیل سادگی فرآیندهای فیزیکی، روشهای فیزیکی اولین روشهای مورد استفاده در تصفیه فاضلاب بوده اند. همین سادگی در کارکرد سبب شده است که هزینه استفاده از آن در مقایسه با روشهای شیمیایی و بیولوژیکی به مراتب کمتر باشد. بنابراین در انتخاب فرآیندهای تصفیه همواره سعی می گردد که از حداکثر توان روشهای فیزیکی برای تصفیه استفاده شود. از جمله روشهای معمول تصفیه فیزیکی فاضلاب می توان به سیستم های آشغالگیری، دانه گیری، ته نشینی، شناورسازی، چربی گیری و فیلتراسیون اشاره نمود.

همانطور که توضیح داده شد یکی از روش های نوین در تصفیه، استفاده از تجهیزات مدرنیته فیلتراسیون فاضلاب می باشد که در ذیل انواع تجهیزات آن نام برده شده است.

1- فیلتر های شنی (Sand Filter)

2- فیلترهای شنی و انتخابگر معدنی (Carbon or Zeolite Filter)

3- فیلترهای پیوسته گریز از مرکز (Pusher Centrifugal)

4- فیلترهای ناپیوسته فشاری ( Filter Press)

5- فیلترهای تابیده شده میکرونی (Cartridge Filter)

6- فیلترهای قابل شستشوی فوق العاده ریز (Ultra-Filter)

7- فیلترهای اسمز معکوس (RO Filter)

معرفی روش الکتروکواگولاسیون ( EC ):

در تصفیه فاضلاب و پساب های صنعتی وجود انواع رنگها، دترجنتها، عوامل بالای کدورت و TSS و همچنین فلزات سنگین، موجب ایجاد مشکل در فرآیندهای تصفیه فاضلاب به روش های بیولوژیکی (واحدهای هوازی و بی هوازی) می گردند. بنابراین مهندسین و طراحان واحدهای تصفیه فاضلاب می کوشند تا پیش از ورود پساب به واحدهای هوازی و بی هوازی غلظت آلاینده هایی سمی که موجب اختلال در فرآیند های تصفیه زیستی (بیولوژیکی) می شوند را حذف نمایند.

بدین منظور یکی از روش هایی که در تصفیه فاضلاب صنعتی کاربرد ویژه دارد، انعقاد و لخته سازی ذرات و عوامل آلودگی می باشد. ذرات معلق و آلودگی های پساب که عمدتاً شامل مواد کلوئیدی هستند، به دلیل بار الکتریکی همدیگر را دفع می نمایند و تنها وقتی می توانیم آنها را از فاضلاب جدا و تصفیه نمود که بار آن ها خنثی گردد و به یکدیگر چسبیده، سنگین شوند و در سیستم های ته نشینی از پساب جدا گردند.

در سالهاي اخیر تحقیق بر روي کاربرد مستقیم الکتریسیته در تصفیه اب و فاضلاب به دلیل سازگاري با محیط و امکان تصفیه مایعات، گازها و جامدات توسعه یافته است و به عنوان یک روش جذاب براي کواگولاسیون یا ته نشیني، تحت عنوان روش الکتروکواگولاسیون شناخته شده است.

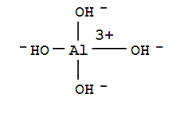

در تصفیه فاضلاب به روش انعقاد الکتریکی از فلزاتی چون آلومینیوم و آهن استفاده می گردد. این فلزات در حین تماس با آب هیدرولیز شده و تولید یون هایی با بار مثبت می نمایند و در نتیجه ذرات کلوئیدی با بار منفی را خنثی می نمایند و هسته اصلی فلوک قابل ته نشین شدن را در فرآیند تصفیه فاضلاب شکل می دهند. این فلوک به صورت کمپلکس آلودگی و هیدروکسید فلزی شکل می گیرد و از آنجایی که هیدروکسید فلزی خاصیت جذب بالایی دارد، پکیج انعقاد الکتریکی (EC) یکی از موفق ترین روش های تصفیه فیزیکی و شیمیایی فاضلاب می باشد.

واکنشهای شیمیایی در فرآیند تصفیه فاضلاب به روش انعقادالکتریکی یا EC:

در تصفیه فاضلاب به روش انعقاد الکتریکی چند واکنش شیمیایی به صورت همزمان بر روی صفحات کاتد و آند اتفاق می افتد. این واکنش ها نتیجه انتقال الکترون از روی صفحات EC در طی فرآیند تصفیه فاضلاب می باشد.

- باردارسازی الکتریکی مواد

- تجزیه الکتریکی آب و ایجاد هیدروژن و اکسیژن در فاز گازی

- اکسیداسیون احیاء

- تجزیه مواد آلی

- لخته سازی مواد با مواد منعقد کننده تولید شده در حین فرایند الکترولیز

همانطور که ملاحظه می شود در تصفیه فاضلاب به روش انعقاد الکتریکی چند واکنش مجزا روی می دهد. از یک سو کمپلکس فلزی سنگینی بر پایه هیدروکسید آلومینیوم شکل می گیرد که هسته اولیه فلوک را تشکیل داده و در طی فرآیند تصفیه فاضلاب به روش انعقاد الکتریکی، به صورت لجن ته نشین می گردد. از سوی دیگر مقادیری گاز در طی فرآیند تصفیه فاضلاب به روش انعقاد الکتریکی آزاد می گردد که سبب اکسیدایون و شناورسازی ذرات سبکتر بر روی سطح پکیج انعقاد الکتریکی می شود.

همانطور که ملاحظه می شود در تصفیه فاضلاب به روش انعقاد الکتریکی چند واکنش مجزا روی می دهد. از یک سو کمپلکس فلزی سنگینی بر پایه هیدروکسید آلومینیوم شکل می گیرد که هسته اولیه فلوک را تشکیل داده و در طی فرآیند تصفیه فاضلاب به روش انعقاد الکتریکی، به صورت لجن ته نشین می گردد. از سوی دیگر مقادیری گاز در طی فرآیند تصفیه فاضلاب به روش انعقاد الکتریکی آزاد می گردد که سبب اکسیدایون و شناورسازی ذرات سبکتر بر روی سطح پکیج انعقاد الکتریکی می شود.

سیستم کنترلر هوشمند: این تجهیز با کنترل لحظه ای شدت جریان عبوری از الکترولیت (فاضلاب) می تواند باعث افزایش راندمان حذف مواد آلاینده شود و همچنین در زمان تمام ( مصرف ) شدن الکترود آند هشدار می دهد.

رکتیفایر: برای انجام الکترولیز نیاز به ایجاد برق جریان مستقیم است که این مهم توسط رکتیفایرهای صنعتی تولید می گردد. دامنه ولتاژی مورد نیاز از حدود ۵ الی60 ولت می باشد.

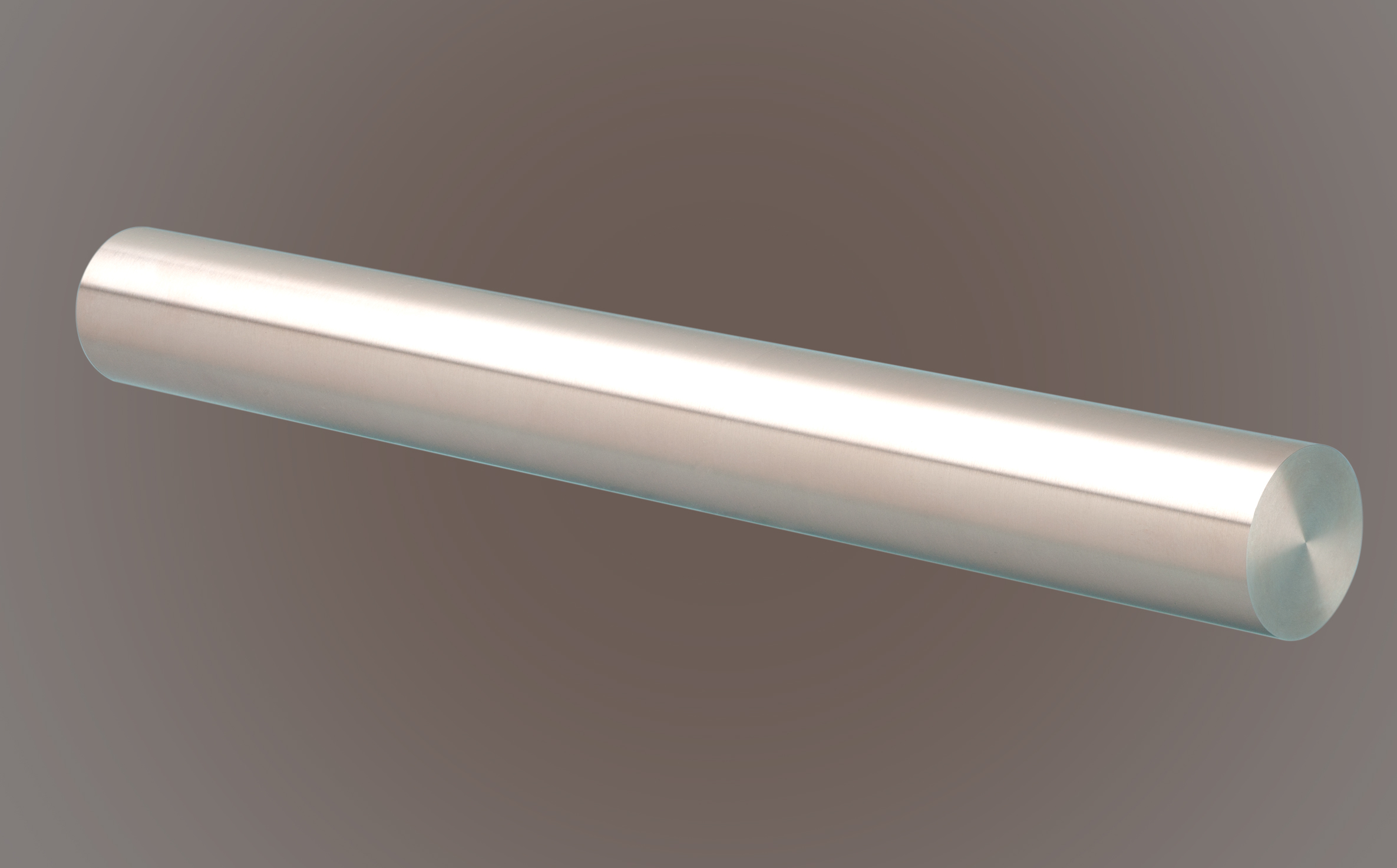

الکترود آند: جنس این الکترود بصورت پیش فرض Al است. اما در پساب های خاص می تواند متناسب با آنالیز پساب تغییر کند.

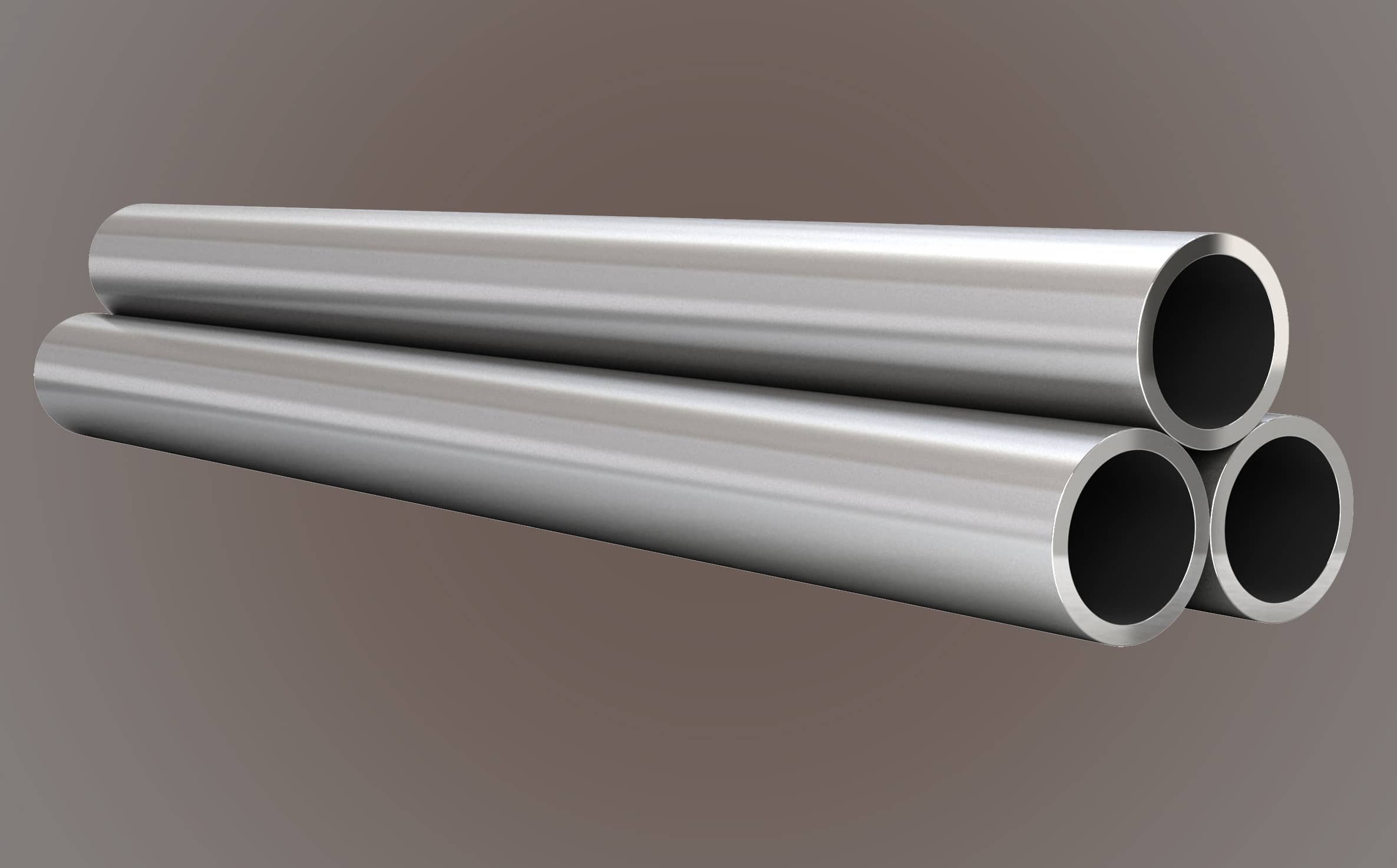

الکترود کاتد: جنس این الکترود معمولا از فولاد ضد زنگ است تا در برابر خوردگی مقاوم باشد.

چگونگی فرآیند تصفیه فاضلاب با EC-F:

هیچکدام از انواع روش های تصفیه فیلتراسیونی فوق، خود به تنهایی نمی تواند به عنوان یک سیستم کامل تصفیه فاضلاب مستقل عمل کند. لذا طراحان سیستم های تصفیه فاضلاب با توجه به شرایط عمومی و کیفی فاضلاب ها، روش های ادغامی از انواع سیستم ها را بر مبنای تخصص و تجربه خود انتخاب می کنند.

مبانی تاثیر گذار در طراحی فرایند تصفیه:

1- موقعیت جغرافیایی احداث تصفیه خانه و فضای قابل اختصاص

2- میانگین دمای محیطی محل احداث

3- میانگین کمی حجم فاضلاب ورودی به تصفیه خانه در هر شبانه روز

4- میانگین میزان غلظت مواد آلاینده ورودی به تصفیه خانه

5- ماهیت و مواد تشکیل دهنده فاضلاب

6- استاندارد مورد انتظار از پساب تصفیه شده و محدوده کاربری آن

از آنجاییکه جدا سازی مواد تشکیل دهنده فاضلاب فرایندی بسیار آسان تر از فرآیندهای هضم بیولوژیکی یا تصفیه شیمیایی می باشد، لذا مبنای طراحی تا حد امکان جداسازی ذرات تشکیل دهنده فاضلاب می باشد. اما همانطور که بیان شد روش فیلتراسیون خود به تنهایی نمی تواند تمامی نیازهای یک سیستم تصفیه خانه فاضلاب را برآورده کند. لذا در طرح های جامع تصفیه فاضلاب از سیستم های ترکیبی بهره گیری می شود.

استفاده از یک راکتور الکتروکواگولاسیون (Electrocoagulation) به دلیل عدم نیاز به اپراتورهای متخصص، عدم نیاز به نگهداری های خاص و همچنین بهره گیری از حداقل تجهیزات مستهلک شونده، در کنار روش فیلتراسیون کمک شایانی در فرایند تصفیه می نماید.

قسمت های اصلی پکیج تصفیه EC-F:

به منظور یکنواخت سازی غلظت مواد آلاینده و تنظیم جریان هیدرولیکی فاضلاب/پساب از استخر یا تانک متعادل ساز استفاده می شود. حجم و جنس انتخابی این تانک تابعی از دبی (جریان هیدرولیکی) فاضلاب و نوع مواد تشکیل دهنده آن می باشد.

به منظور کاهش مصرف مواد منعقد کننده در فرایند تصفیه، از سیستم های فلش میکسر استفاده می شود. این دستگاه ها با نیروی گریز از مرکز مواد شممیایی را با بالاترین ضریب میکس در فاضلاب مخلوط / محلول می نماید.

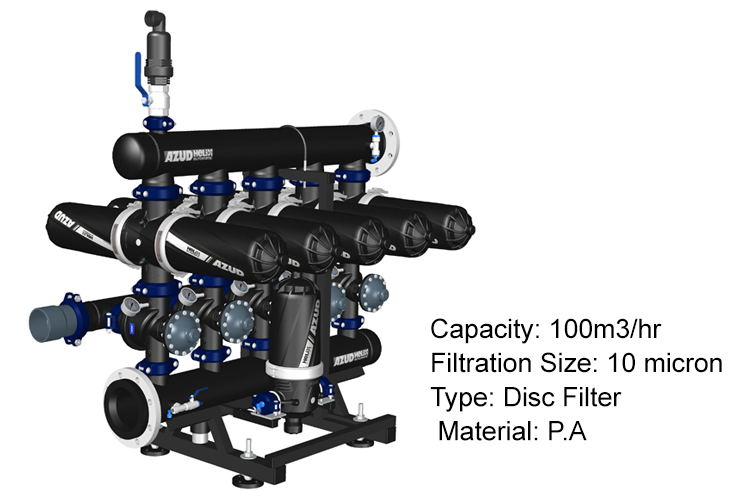

برای انتقال پساب به مرحله الکتروکواگولاسیون باید تمامی ذرات و مواد معلق موجود در پساب حذف شود. لذا جهت اطمینان در فرایند تصفیه از یک مرحله فیلتراسیون بعد از دکانتور استفاده می شود. این فیلتر میتواند از انواع مختلف دیسکی، الیافی، شنی، زئولیتی، یا مش فلزی باشد.

اصل فرایند کاهش غلظت مواد آلاینده در این واحد محقق می شود. این واحد متشکل از سلول های مختلف استوانه ای استیل ضد زنگ با الکترود آلومینیومی است که با عبور پساب از بین لوله استیل و آلکترود آلومینیوم همزمان با اعمال انرژی الکتریکی، واکنش های الکتروکواگولاسیون انجام می شود.

پساب خروجی از واحد EC دارای ذرات کلوئید شده معلق ( TSS ) است. این ذرات می باست سریعا از فرایند حذف شود. لذا نیاز به مرحله دوم فیتراسیون که عموما از فیلتر شنی، فیلتر دیسکی یا کارتریجی است، خواهد بود.

به منظور حذف رنگ دانه های اکسید نشده، مواد فرار آلی، جداسازی بیومس ها و یا حذف COD نهایی از الترافیترهای Auto Clean هالوفایبر مخصوص فرایند تصفیه فاضلاب استفاده می شود. استفاده از این تجهیز بسیار کارمد بوده و دارای راندمان بسیار بالایی در حذف TOC است.

به منظور تامین آب مورد نیاز برای شستشوی دوره ای فیلترها و یا تهیه انواع دوغ مواد شیمیایی از آب تصفیه شده خروجی دستگاه الترافیلتر استفاده می شود. لذا برای تامین و ذخیره نیاز به حجمی معادل نیم ساعت دبی فرایند است.

در قسمت های نهایی فرایند نیاز است که پساب تصفیه شده از لحاظ اسیدیته خنثی شود. لذا متناسب با Ph فاضلاب و مواد تشکیل دهنده آن، مواد اسیدی یا قلیایی با سیستم دوزینگ پمپ به فرایند افزوده می شود. کنترل میزان تزریق عموما توسط دستگاه های Ph متر PID که با دوزینگ پمپ لینک شده است، صورت می گیرد.

جهت بهره برداری بسیار راحت از کل فرایند تصفیه و همچنین در راستای کاهش خطای نیروی انسانی، کلیه سیستم های مشروح فوق با تجهیزات PLC & HMI کنترل و مانیتورینگ می شود.

محاسن استفاده از روش EC-F:

1- هزینه سرمایه گذاری پایین در احداث تصفیه خانه

2- هزینه بهره برداری کم به ازای سرانه هر متر مکعب فاضلاب

3- حداقل فضای اشغالی برای ایجاد تصفیه خانه

4- حداقل تولید بوی نامطبوع

5- پیوسته بودن و بی وقفه بودن فرایند تصفیه

6- بهره برداری راحت توسط اپراتور غیر متخصص

7- راندمان بالا در حذف مواد آلی و شیمیایی

8- شک پذیری بالای سیستم در برابر تغییر پارامترهای ورودی نظیر دما، PH، غلظت مواد آلاینده، تغییرات مقداری ورودی فاضلاب به تصفیه خانه

معایب استفاده از روش EC-F:

1- زیاد بودن نسبی تجهیزات مدرنیته مانند شیر آلات برقی و پمپ ها

2- نیاز به سیستم کنترل تقریبا اتومات پیشرفته برای بهره برداری